不織布とPBT+ガラス20%の溶着でした。

ザックリ不織布と言ってしまいましたが、特殊な膜と不織布の二層構造(厳密には四層?)になっています。

この特殊な膜は、通気性を持ちながら防水性も併せて持っています。

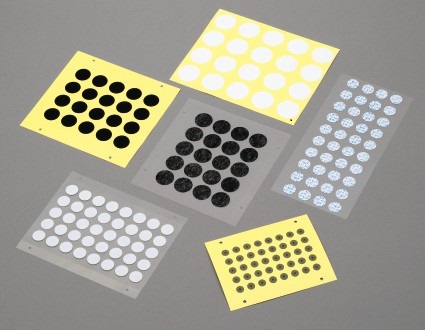

使用例としては、ケース(箱)にφ8mm程度の穴を開けて、そこにふたをする様に貼っておくと、内部への浸水を防ぎながらクリーンな空気は出入りさせる事ができるといった使い方です。

具体的な使用例としては、車のエンジンルーム内の電子基板が入っている箱に使用されています。

ふっ素樹脂多孔質フィルム

製品の話はこれくらいにして溶着の話をさせて頂きます。

異材質の溶着となるので、不織布の繊維(エステル=PET)に成型品側のPBTを溶けて絡ませるメカニカル(機械的)な接合となります。

φ8mmの穴にφ11mmの不織布を乗せて、周囲を溶着します。

こういった溶着方法で問題になる事は、

- 不織布の中央が溶けて穴が開いてしまう。

- 不織布がたわんでしまう。

- 不織布がヨレてしまう。

といった感じでしょうか。

これは一般的な超音波が、溶着物に対して垂直方向に叩いて摩擦熱を発生させているという事に起因しています。

よって、当時選定した超音波は、トーションタイプとしました。

トーション=ねじり≒ツイストという事でイメージできますでしょうか?

1回転するわけではなく、微小な角度で回転して戻り反対方向へ微小な角度で回転してまた戻るという運動です。

この一連の運動を1秒間に約2万回行います。

この超音波の最大のメリットは、一般的な縦振動の打撃で得られる熱よりも、横振動の完全な摩擦運動なので非常に効率良く熱を得る事できます。

そして前述の①②③の問題は発生しません。

デメリットとしましては、振動子という部品が縦振動と比較し非常に複雑な構造となっております。

よって、設備の価格が高く、大きなパワーを要する溶着もできません。

でも、こういうタイプの超音波ウェルダーもあるという事を知っていると、いつかは使用できる案件に出会えるかも・・・。